ここから本文です

熱源に貼ると温度差で発電するカーボンナノチューブデバイスを開発 ~IoTセンサ用独立電源としての実用化に期待~

2025年05月19日

東海大学[湘南キャンパス]工学部応用化学科の高尻雅之教授の研究グループは、熱源に貼るだけで自動的に温度差が発生して発電するフレキシブルPN接合カーボンナノチューブ(CNT)デバイスの開発に成功しました。この研究成果をまとめた論文が2025年5月7日、イギリスのオンラインジャーナル『Scientific Reports』に掲載されました。

|

<本件のポイント> ①熱源に貼るだけで発電するフレキシブルPN接合カーボンナノチューブデバイスを開発 ②デバイス内に自動的に温度差が発生、従来の熱電発電システムの最大のボトルネックを解消 ③開発したデバイスを100℃の熱源に貼り付けるだけで2.3 mVの電圧が発生 |

■研究の概要

本研究グループは単層カーボンナノチューブ(CNT)膜*1,2を利用し、熱源に貼るだけで発電するフレキシブル熱電発電デバイス*3の開発に成功しました。熱電発電デバイスは、熱エネルギーを電気エネルギーに変換できるデバイスで、熱電材料内で発生した温度差から電圧・電力を取り出すことができます。単層CNTは軽量かつ柔軟性があり、無毒であることから、IoT(モノのインターネット)*4センサ用の独立電源としての熱電発電デバイスに最適とされています。従来の技術では、デバイスを熱源に貼り付けるだけでは、デバイス内に均一に熱が伝わるため温度差が発生せず、発電が行われませんでした。これが熱電発電システムの最大のボトルネックになっていました。今回開発したのは、ポリイミド基板上にPN接合構造*5を持つCNT膜を貼り付けたフレキシブル熱電発電デバイスです。これはCNT膜と基板の熱吸収率の差を利用し、均一に加熱した状態でも熱がCNT膜から基板へ流れることでデバイス内に自動的に温度差が発生し、それにより発電が可能になりました。実験では、デバイス全体をヒーターで約100℃に加熱したところ、2.3 mVの出力電圧が得られました。

今後、デバイスの構造や基板の材質を最適化することにより、デバイスの発電性能をさらに向上させることができます。本研究で開発したフレキシブル熱電発電デバイスは、IoTセンサの独立電源として先進社会に大きく貢献するだけでなく、広帯域イメージセンサ*6や熱流センサ*7など、光や熱に関連したセンサへの応用も期待されます。

なお、本研究は平塚市産学共同研究事業化支援補助金の支援を受け、実施しました。

■研究の背景

IoT技術は、ウェアラブルセンサ*8やワイヤレスセンサネットワーク*9をはじめ、あらゆるセンサや機器をインターネットに接続し、双方向の情報交換と制御を可能にします。これにより、人とモノの繋がりが深化し、社会の発展が加速することが期待されています。

IoT技術の発展に不可欠な独立電源

IoT技術の発展には、多数のセンサと、配線が不要な独立電源が不可欠です。特に、交換や充電が不要な独立電源が望ましく、その有力な候補の一つが熱電発電です。

熱電発電原理と従来の課題

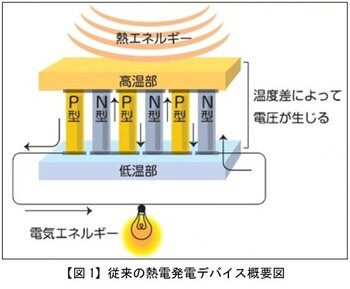

熱電発電は材料に温度差を与えることで起電力が生じるゼーベック効果を利用した発電技術です。従来の熱電発電デバイスはP型とN型の熱電材料を交互に直列接続した構造を持ち、熱源に接触させることで材料の両端に温度差を発生させ、電流と電圧を取り出します【図1】。この技術は、熱エネルギーを直接電気エネルギーに変換できる優れた特性を持ちますが、外部から熱エネルギーを供給し、デバイス内部に温度勾配が生じなければ発電しません。これが熱電発電システムの最大のボトルネックでした。

熱電発電は材料に温度差を与えることで起電力が生じるゼーベック効果を利用した発電技術です。従来の熱電発電デバイスはP型とN型の熱電材料を交互に直列接続した構造を持ち、熱源に接触させることで材料の両端に温度差を発生させ、電流と電圧を取り出します【図1】。この技術は、熱エネルギーを直接電気エネルギーに変換できる優れた特性を持ちますが、外部から熱エネルギーを供給し、デバイス内部に温度勾配が生じなければ発電しません。これが熱電発電システムの最大のボトルネックでした。

冷源不要な熱電発電デバイスへの期待

従来の熱電発電デバイスでは、熱源に加えて、定常的に温度勾配を保持するための冷源が必要でした。もし、冷源を使用せずにデバイス内部に温度勾配を自律的に発生させる技術が開発できれば、IoT社会で使用される多様なセンサの独立電源としての応用が飛躍的に拡大すると期待されます。

環境負荷の低減とCNTの可能性

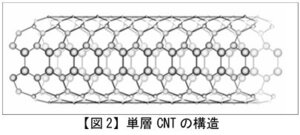

従来の熱電発電デバイスの材料にはビスマステルルなどの重金属が用いられることが多く、環境負荷が大きいことも課題の一つでした。そこで、近年注目されているのが単層CNTです【図2】。一層のカーボンシートが筒状になった構造を持つ単層CNTは、重金属のような毒性リスクが少なく、資源の偏在という問題もありません。さらに軽量で柔軟性があり、成形性や加工性にも優れているため、小型化にも適しています。

従来の熱電発電デバイスの材料にはビスマステルルなどの重金属が用いられることが多く、環境負荷が大きいことも課題の一つでした。そこで、近年注目されているのが単層CNTです【図2】。一層のカーボンシートが筒状になった構造を持つ単層CNTは、重金属のような毒性リスクが少なく、資源の偏在という問題もありません。さらに軽量で柔軟性があり、成形性や加工性にも優れているため、小型化にも適しています。

N型CNT膜作製と高性能化への挑戦

単層CNTは一般的にP型の半導体特性を示すため、長期間安定してN型の特性を示すCNT膜を作製することが大きな課題でした。本研究グループはこの課題に対し、陽性界面活性剤*10をドーピング剤*11として用いることで、長期間にわたる安定したN型特性を示す単層CNT膜の作製に成功しました(2022年12月)。さらにドーパント量を増加させることで、N型単層CNT膜において、世界最高水準の熱電性能も達成しています(2025年2月)。

新しい熱電発電デバイスの応用展開

このように高い安定性と熱電性能を持つN型CNT膜の作製に成功したことで、熱源に貼り付けるだけで自動的に温度差が発生するPN接合CNT熱電発電デバイスの開発が可能になりました。この新しいデバイスは、IoTセンサの独立電源としての利用に加え、CNTの広範な波長における電磁波吸収特性を生かし、広帯域イメージセンサや熱流センサへの応用も期待できます。特に熱流センサは、物体の温度上昇を事前に予測できるため、携帯電話や電気自動車のリチウムイオン電池などの二次電池における熱暴走の防止に貢献できる可能性があります。

■研究内容

本研究では、均一な加熱条件下でも自動的に温度差を生成し発電する、PN接合構造を有するフレキシブル熱電発電デバイスの開発に取り組みました。以下に、その製造プロセスと発電メカニズムについて詳述します。

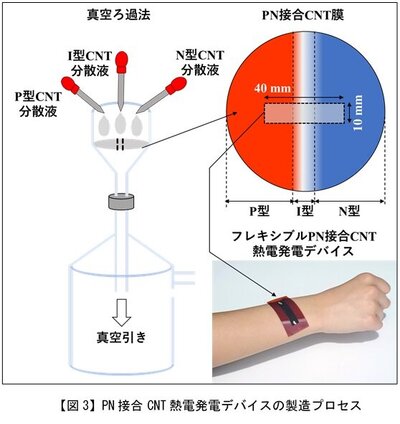

PN接合CNT熱電発電デバイスの製造プロセス【図3】

デバイスの作製は、以下の手順で行いました。

デバイスの作製は、以下の手順で行いました。

1.CNT分散液の作製:単層CNT粉末(SG-CNT : 日本ゼオン)を用いて、P型、N型、中性のI型の3種類のCNT分散液を作製しました。特にN型CNT分散液には、これまでの研究で長期安定性が確認されているものを使用しました。

2.CNT膜の形成:真空ろ過法を用いてCNT膜を作製しました。直径90 mmのろ過用フィルターを縦方向に3分割し、中央にI型分散液、その両側にP型とN型分散液を塗布しました。

3.熱処理と切り出し:作製したCNT膜を熱処理した後、中央の部分(長さ40 mm、幅10 mm)を切り出しました。

4.基盤への貼り付け:切り出したCNT膜をポリイミド基板に貼り付け、デバイスを完成させました。

デバイス評価とPN接合の確認

完成したデバイスの中心部から周辺部にかけてP型とN型のゼーベック係数が観測されたことから、CNT膜内にPN接合が形成されていることが確認されました。

発電性能の評価

作製したデバイスを2枚のヒーターで挟み込み、約100℃で均一に加熱したところ、約0.7 mVの安定した出力電圧が得られました。さらにPN接合CNT膜の積層数を1枚から3枚に増やすことで、出力電圧は3倍を超える約2.3 mVまで向上しました。

今後の性能向上への展望

現在の出力電圧はIoTセンサの独立電源として実用化するにはまだ不十分ですが(一般的に20 mV程度の出力電圧があれば、市販の昇圧回路を使ってセンサの駆動に必要な電圧まで増幅可能)、1枚のCNT膜のサイズを小型化し、ポリイミド基板よりもさらに熱吸収率が低い基板を使用することで出力電圧を増加できると考えています。

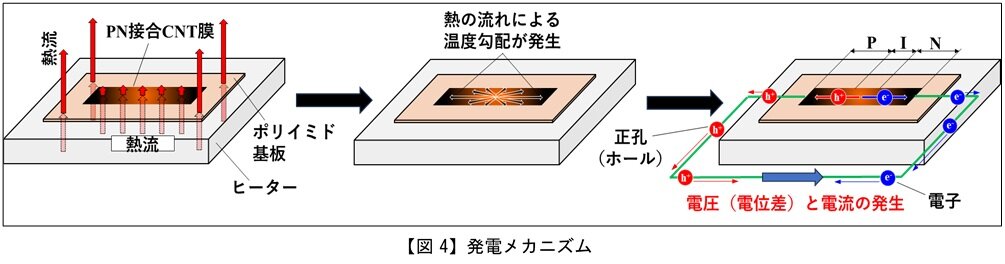

発電メカニズム【図4】

デバイスをヒーターで加熱すると、PN接合CNT膜は熱を効率よく吸収しますが、ポリイミド基板は CNT膜と比較して熱を吸収しにくい性質を持ちます。この熱吸収率の差により、加熱されたCNT膜からポリイミド基板へと熱が流れることで、CNT膜内部に温度勾配が生じます。具体的には、CNT膜の中心部の温度が高くなり、ポリイミド基板に近いほど温度が低くなります。この温度勾配により、P型領域では正孔(ホール)が膜の中心部からP型領域の端部へ、N型領域では電子が膜の中心部からN型領域の端部へと拡散します。正孔と電子が逆方向に移動することで、P型領域とN型領域の端部にそれぞれ正と負の電位が発生し、デバイスの両端に電位差が発生したと考えられます。

温度分布の可視化

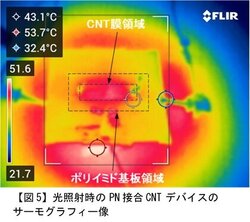

今回の実験では、デバイスを2枚のヒーターで挟み込んだため、サーモグラフィーによる詳細な温度分布の評価は実施できませんでした。しかし、別途、デバイス全体に上部から光を照射した実験では、CNT膜の中心部と周辺部で明確な温度分布が発生していることが確認されています【図5】。

今回の実験では、デバイスを2枚のヒーターで挟み込んだため、サーモグラフィーによる詳細な温度分布の評価は実施できませんでした。しかし、別途、デバイス全体に上部から光を照射した実験では、CNT膜の中心部と周辺部で明確な温度分布が発生していることが確認されています【図5】。

■本研究の意義と今後の展望

本研究で開発したフレキシブルPN接合CNT熱電発電デバイスは、その柔軟性により、これまでエネルギーハーベスティング*12が困難であったさまざまな場所でも利用できる可能性があります。これにより、デジタル産業の拡大に不可欠なIoTセンサ用独立電源の開発基盤を確立することが期待されます。また、単層CNTが有する広範な波長域における電磁波吸収特性は、本デバイスの原理を応用することで、広帯域イメージセンサの開発へと発展させることができます。さらに、本研究で培ったデバイス技術は、熱流センサへの応用も有望です。熱流センサは物体の温度上昇を事前に検知できるため、携帯電話や電気自動車に搭載されたリチウムイオン電池をはじめとする二次電池の熱暴走を未然に防ぐための重要な技術となり得ます。

今後、デバイスの構造最適化や基板材料の選定を進めることで、発電性能のさらなる向上を目指します。また、開発したデバイスの多様な応用展開に向け、広域帯イメージセンサや高感度熱流センサとしての実用化に向けた研究開発を推進してまいります。

【掲載論文】

|

雑誌名 |

: |

Scientific Reports(2025年5月7日掲載) |

|

タイトル |

: |

Self-generated temperature gradient under uniform heating in p-i-n junction carbon nanotube thermoelectric generators |

|

URL |

: |

https://doi.org/10.1038/s41598-025-00527-z |

|

DOI |

: |

10.1038/s41598-025-00527-z |

【筆者】

則正雄賀1、玉井涼太1、中山大翔1、篠崎義之1、高尻雅之1,2*

1.東海大学大学院工学研究科応用理化学専攻

2.東海大学工学部応用化学科

*責任著者

用語解説

| *1 | カーボンナノチューブ: 炭素原子のみで構成される直径がナノメートルサイズの円筒状の物質。その構造はベンゼン環を平面上に全て隣り合うように広げたシートを円筒状に巻いた構造をしており、円筒一層のものが単層カーボンナノチューブ、数層で形成される構造のものを多層カーボンナノチューブと呼ぶ。 |

| *2 | 単層カーボンナノチューブ: シートの巻き方により金属的と半導体的性質を持ち、単層カーボンナノチューブ合成では、金属型と半導体型の混合物となるが、分離して半導体的性質をもつ単層カーボンナノチューブのみ抽出することが可能である。単層カーボンナノチューブは機械的強度が極めて高く、柔軟性をもち、電気および熱の伝導性が極めて高いという特性がある。 |

| *3 | 単層カーボンナノチューブ: シートの巻き方により金属的と半導体的性質を持ち、単層カーボンナノチューブ合成では、金属型と半導体型の混合物となるが、分離して半導体的性質をもつ単層カーボンナノチューブのみ抽出することが可能である。単層カーボンナノチューブは機械的強度が極めて高く、柔軟性をもち、電気および熱の伝導性が極めて高いという特性がある。 |

| *4 | Internet of Things(IoT): モノのインターネットと呼ばれ、PCやスマートフォンなどの機器に限らず様々なモノがインターネットに接続することで、情報交換、相互制御を行う技術。IoTの普及により、遠隔での計測・制御およびモノ同士での通信が可能になるため、様々な分野での活用が期待される。 |

| *5 | PN接合構造: 正孔の移動によって電流が流れるP型半導体と電子の移動によって電流が流れるN型半導体を接合した半導体素子。 |

| *6 | イメージセンサ: 像(Image)を検知するための電子デバイスであり、ディジタルカメラの主要な構成要素の1 つとして使用されている。像の検知はレンズを通ってきた光を半導体基板上に形成したフォトダイオード(Photodiode: PD)で受光して、イメージセンサ内で電気信号に変換する。 |

| *7 | 熱流センサ: 温度では捉えきれない熱の流れを測定できるセンサである。一般的には、建築物壁面などの熱抵抗、火災や火炎の熱フラックス、レーザー出力の測定などに使用されている。 |

| *8 | ウェアラブルセンサ: 搭載されたセンサを使用してユーザーの生体情報をリアルタイムで計測し、健康状態やフィットネスの進捗を把握するセンサ。 |

| *9 | ワイヤレスセンサネットワーク: 多数の無線センサを配置し、無線センサからの情報を収集するためのものである。無線を使用することにより配線の必要が無くなりケーブルや敷設の費用が節約できる。また、従来は設置場所の制約や費用の問題で実現できなかったセンサーネットワークを無線化することにより構築が可能になる。 |

| *10 | 陽性界面活性剤: 陽イオン性界面活性剤とも呼ばれ、水に溶けたとき陽イオンに電離する界面活性剤である。 |

| *11 | ドーピング剤: 材料物性を変化させるために少量の不純物を添加すること。 特に半導体で重要な操作で、不純物の添加によりP型やN型特性を制御するために用いる。 |

| *12 | エネルギーハーベスティング: 周りの環境から微小なエネルギーを収穫し、電力に変換する技術。光、熱(温度差)、振動、電波など環境中に存在するエネルギーを電力に変換可能であり、IoTにおける電源確保の技術として必要な技術である。 |

|

<本件に関するお問い合わせ> 東海大学 学長室広報担当:喜友名(きゆな)、林 TEL.0463-63-4670(直通) E-mail:upr@tokai.ac.jp |